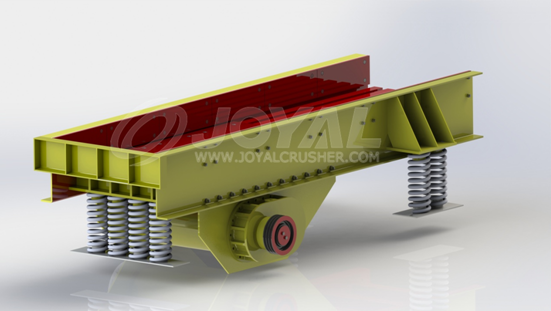

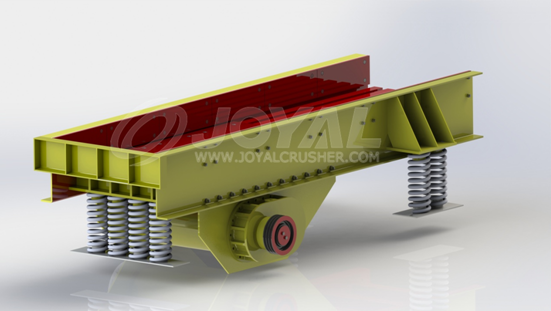

振動給料(liào)機是一種(zhǒng)常用的給料設備,在(zài)生產中可以將塊狀或顆粒(lì)狀的(de)物料均勻(yún)、連(lián)續的送至受料設備,是整條生產(chǎn)線(xiàn)的一道工序。其後經常跟顎式(shì)破碎機破碎,振動給(gěi)料(liào)機的工作效率不僅對顎破的產能有重要影響,對整條生產線的生(shēng)產(chǎn)效率也有影響。

有用戶反饋(kuì)說振動給料機出現喂料慢的問題,影響生產。本文分享振動給料機喂料慢的4種原因及解決辦法。

振動(dòng)給料機喂料慢(màn)的原因

1.溜槽傾(qīng)斜度不夠

解決方法:調整(zhěng)安裝角度。根據現場條件選擇墊高/調低給料機兩端的固定位置。

2、振動電機兩端偏心塊的(de)夾(jiá)角不一致

解決方法:通過檢查兩台振動電機是否一致後調整。

3、振動電(diàn)機(jī)振動方向一致(zhì)

解決方法(fǎ):需調(diào)整其(qí)中任一台振動電機的接線,確保兩台電機作反(fǎn)向運轉,保(bǎo)證振動給料機振動軌跡為直線。

4、振動(dòng)電機激振力不夠

解決方法:可通(tōng)過調節偏心塊(kuài)的位置調整(激振力(lì)的調節通過調整偏心塊的相位來實(shí)現,兩(liǎng)偏心塊一個為固定式另一個為活動式,鬆動活動(dòng)式偏心塊螺栓(shuān)即可,其兩偏心塊相位(wèi)重合時激振(zhèn)力最大,依次減小;調整時應保證(zhèng)同(tóng)組電機的偏心(xīn)塊相位一致)。

為保(bǎo)證

振動給料機的(de)喂料速度及工作穩定,安裝和操作(zuò)有以下注意事項:

振動給料機的安(ān)裝使(shǐ)用

振動給料機用於配料、定量給料時為保障給料均勻(yún)穩定,防止物料自(zì)流應水平安裝,如進行一般物料連(lián)續給料時,可下傾10°安裝。對於粘性物料及含水量較大的物料可以下傾(qīng)15°安裝。

安裝後的振動給料機應留有20mm的遊動間隙,橫向應水平,懸掛裝置采用(yòng)柔性連接。

振動給料機空載試車前,應將全部(bù)螺栓緊固一次,尤其是振動電機的地腳螺栓,連續運轉3-5小時應重新(xīn)緊固(gù)一次。

振動給料機在運行過程中應經常檢查振幅,振動電機的電流和電機表麵溫度,要求(qiú)前後振幅均勻,不左右擺搖(yáo),振動電機電流穩定(dìng),如發現異常情(qíng)況,應立即停機處理。

振動電機軸承(chéng)的潤滑是整台振動給料機正常工作的關鍵,在使用(yòng)過程中應定期對軸承加注潤滑脂,每兩個月加注一次,高溫季節每月加注一次,每(měi)半年拆修一次電機,更換內(nèi)部軸承。

振動給料機(jī)的操作(zuò)注意事項

1、啟動前

(1) 檢查並排除機體與溜槽、彈簧及支架之間有無物料等影響機體運動的(de)雜物;

(2) 檢查所有緊固件是否完全(quán)緊固;

(3) 檢查激振器(qì)內的潤滑油是否高(gāo)於油(yóu)標高度;

(4) 檢查傳(chuán)動皮帶是否良好,如有破損應及時更換,如(rú)有油汙應清潔幹淨;

(5) 檢查防護裝置是(shì)否良好,發現有不安全現象時應及時(shí)排除。

2、使用時

(1)檢查機器與傳動部分情況是否正常方可啟動;

(2)必須在無載荷情況下啟(qǐ)動;

(3)啟動後,如發現異常情(qíng)況,應立即停(tíng)機,待查明和排除異常後,方可再啟動。

(4)機器穩定振動後,方可帶料運行;

(5)加料(liào)應符(fú)合負(fù)載(zǎi)試(shì)車要求;

(6)停機應按工(gōng)藝順序進行,禁止(zhǐ)帶料停機或者在停機時(shí)、停機後繼續給料(liào)。